生産ラインを

止めない金型継承。

古い金型の復元〜量産加工までワンストップ。

部品調達の不安を根元から断ち切ります。

現在こういう状況であったり、

このような問題に直面する可能性はありませんか?

- 長年取引してきた部品供給元の廃業・撤退により、プレス金型の修理や部品調達が困難に

- 金型が破損しても図面がないため復元できず、生産ラインが止まってしてしまうかもしれない

- 新たな供給元を探すにも、品質の低下や納期遅延の不安がある

- 部品調達における困窮をまとめて解決してくれて、安定供給を可能にできるパートナーを探している

中條製作所の「金型継承支援サービス」の特長

「ハイブリッド金型再生技術」による高精度な復元力

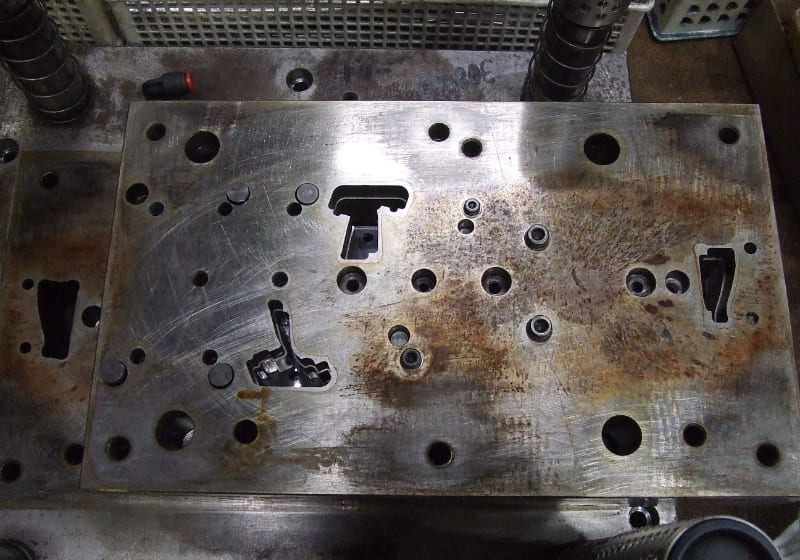

古い金型を前に「もう使えないのでは」と感じたことはありませんか。

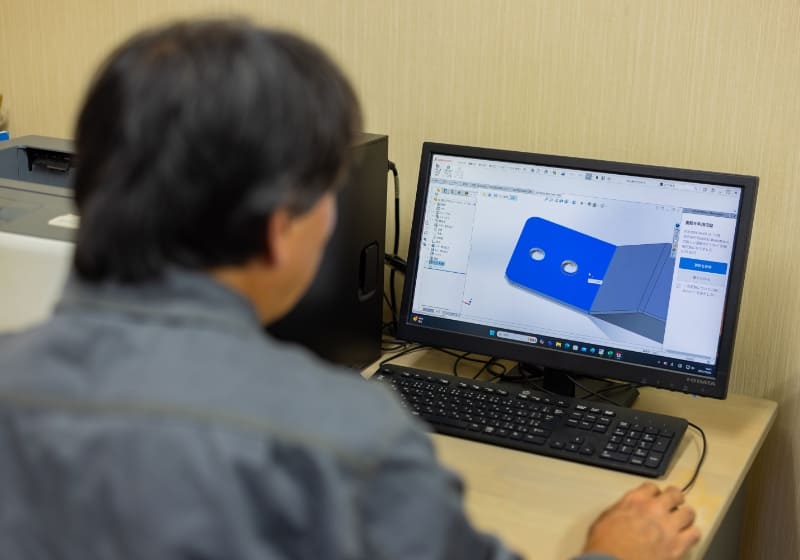

中條製作所は、40年以上の職人技と3Dスキャン・CAD技術を融合。

図面が残っていない金型でも、現物から形状を正確に読み取り、再設計。

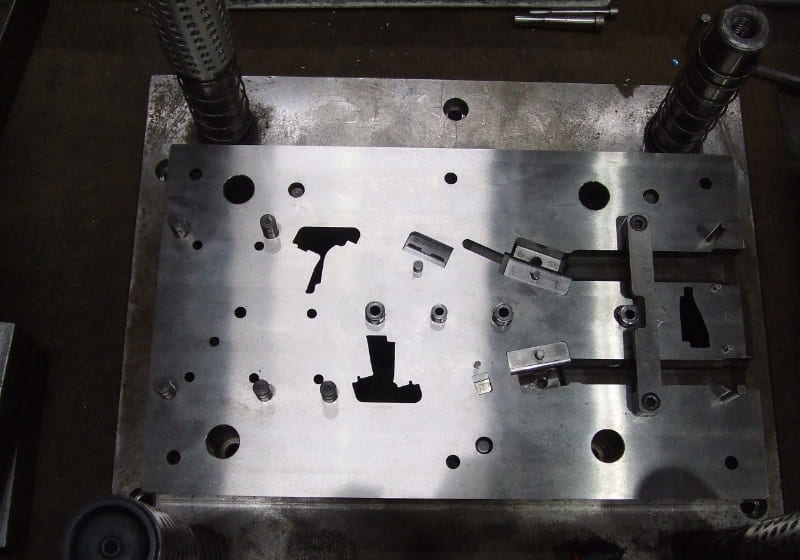

さらに「金型寿命をどう延ばすか」「工程をどう最適化するか」など、製造現場の視点に立った提案を欠かしません。

“再生”にとどまらず、“より長く活躍できる金型”へ。

それが、中條製作所の「ハイブリッド金型再生技術」です。

調達リスクを軽減する「真のワンストップ体制」

金型再生後、「量産はどこに?」と悩む必要はありません。

中條製作所なら、試作から量産まで一貫対応。供給先を探す手間もコストもゼロにし、納期短縮と品質安定を両立。

金型設計と加工現場が密に連携してるからこそ、「製造コスト削減」と「工程の簡略化」を実現し、生産ラインを止めない仕組みを整えています。“再生して終わり”ではなく、“安定供給まで寄り添う”。それが、私たちの考える「真のワンストップ体制」です。

長年のメーカー直接取引で培った「中條クオリティ」

自動車・LPガス・車載用回転灯をはじめ、近年では船舶や鉄道関連まで、多様な分野のメーカーと30年以上にわたり直接取引を続けてきました。

その中で培ったのは、複雑形状や高精度が求められる製品を、確実に形にする技術力です。その対応力が、「中條に頼めば何とかしてくれる」と言われる理由。ISO9001を取得し、全工程で検査・改善を徹底。不適合品の発生率は限りなく0%に近い水準を維持しています。安定した品質と納期を支えるのが「中條クオリティ」です。